Wie Sie die Kommissionierzeiten in Ihrem Lager verkürzen

Unterschiedliche Bestellmengen und Warenzusammensetzungen erfordern das Auflösen und Neuzusammenstellen von Ladeeinheiten gemäß Kundenanforderungen. Die Kommissionierung erfüllt diese Aufgabe.

Definition Kommissionierzeit

Kommissionierzeit bezeichnet den Zeitraum, um Artikel aus einem Lager zu entnehmen und für den Versand oder die Weiterverarbeitung vorzubereiten. Diese Zeitspanne ist entscheidend für die Kosten und Effizienz in der Lagerverwaltung und setzt sich aus verschiedenen Teilzeiten zusammen:

1. Basiszeit: Organisatorischer Aufwand vor und nach der Warenentnahme, wie die Auftragsübernahme und die Vorbereitung der Hilfsmittel.

2. Wegzeit: Zeit für die Wege, die der Kommissionierer zurücklegt, um die Waren zu sammeln. Sie umfasst den Weg zum Lagerort der Artikel sowie den Rückweg.

3. Greifzeit (Pickzeit): Zeit, um die Artikel tatsächlich aus dem Lager zu entnehmen und in Behälter zu legen.

4. Totzeit: Zeit für unvermeidbare, nicht-wertschöpfende Tätigkeiten wie das Suchen der Artikel, Verpackungen öffnen und die Entnahme der Waren protokollieren, Warten auf Informationen oder Transportmittel.

Die Reduzierung der Kommissionierzeit ist für Unternehmen wichtig, da eine effizientere Kommissionierung nicht nur die Kosten senkt, sondern auch die Kundenzufriedenheit durch schnelleren Versand erhöht.

Bedeutung der Kommissionierzeiten für eine leistungsfähige Logistik

Die Kommissionierung ist zentral für effiziente Logistikoperationen in Wertschöpfungsnetzwerken. Sie beeinflusst nicht nur die direkten Logistikkosten, sondern spielt auch eine wichtige Rolle für die strategische Flexibilität von Unternehmen. Dies ist besonders wichtig in Bereichen, in denen schnelle Reaktionszeiten auf Kundenaufträge entscheidend sind.

Beispiel Produktion: Vor der eigentlichen Fertigung findet die Vorproduktion statt, einschließlich der Beschaffung von Rohstoffen und Materialien sowie der Planung des Produktionsprozesses. Durch die Verkürzung der Fertigungstiefen steigt allerdings die Zahl der Vorkomponenten. Damit der Prozess reibungslos abläuft, müssen diese Vorkomponenten rechtzeitig und fehlerfrei für interne Montageprozesse bereitgestellt werden.

Beispiel Einzelhandel: Das Wachstum des Onlinehandels erhöht die Nachfrage nach Distributionslagern. Die Kundenzufriedenheit hängt davon ab, dass die bestellten Waren zeitnah geliefert werden. Die Reduzierung der Kommissionierzeit spielt hierbei eine wesentliche Rolle.

Lagerkosten setzen sich aus verschiedenen Bestandteilen zusammen, darunter Kosten für das Lager und dessen Einrichtungen, Kosten für das Lagerpersonal, Betriebs- und Instandhaltungskosten, Kosten der Lagervor- und nachbereitung und Kosten für die Lagerung selbst. Die Kosten für Lager und Lagerhaltung machen einen signifikanten Anteil der gesamten Logistikkosten eines Unternehmens aus. Eine effiziente Kommissionierung, sprich die Reduzierung der Kommissionierzeiten, trägt daher nicht nur zur Verbesserung des Lieferservices, sondern auch direkt zur Reduzierung von Lagerbestandskosten bei.

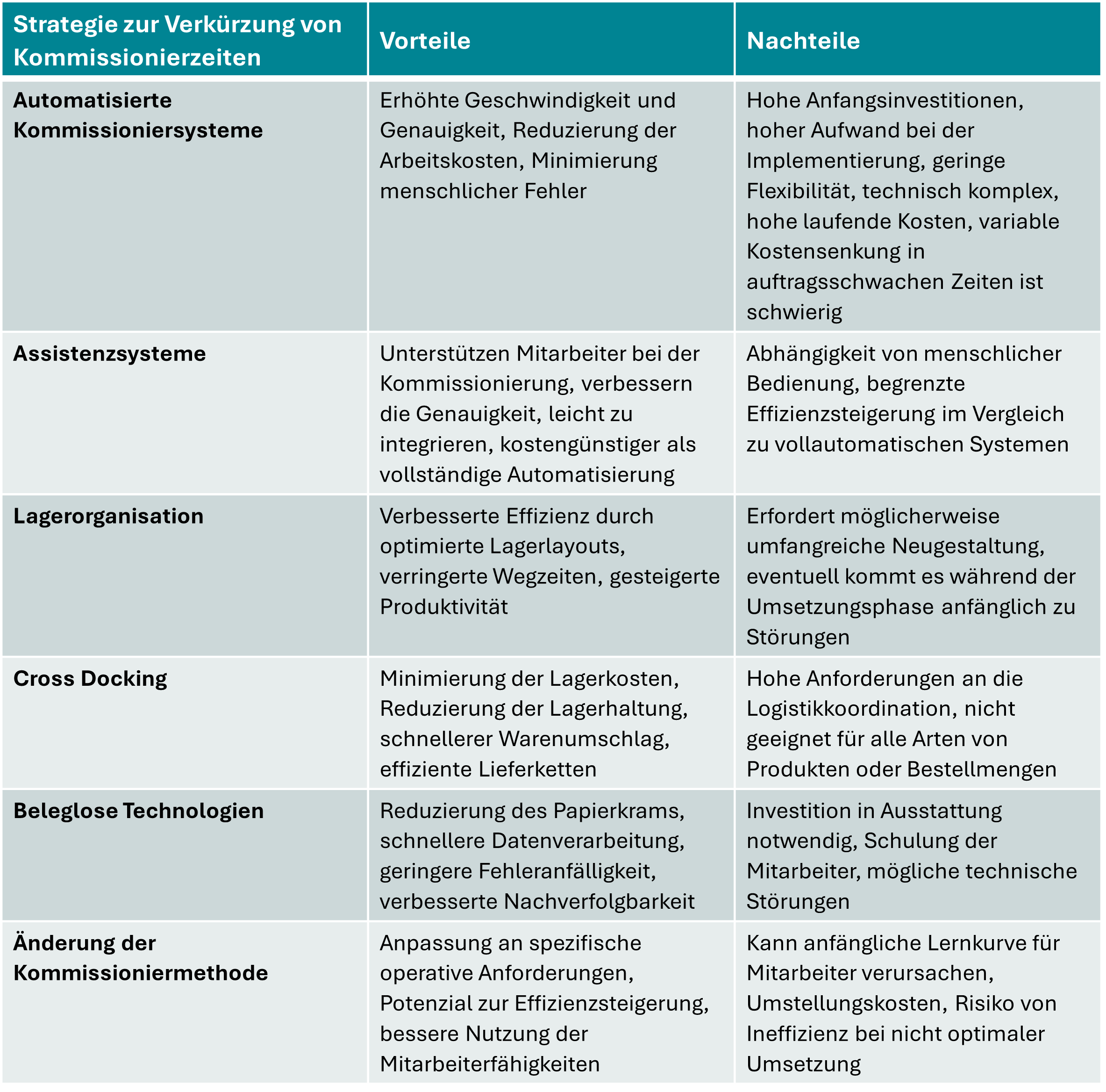

Strategien zur Verkürzung von Kommissionierzeiten

Wie bereits dargestellt, trägt die Effizienz der Kommissionierung zum Betriebserfolg bei. Um die Kommissionierzeiten effektiv zu verkürzen, bedarf es jedoch der Implementierung gezielter Strategien. Im Folgenden werden verschiedene Ansätze zur Reduktion von Kommissionierzeiten vorgestellt.

Automatisierte Kommissioniersysteme

Mithilfe von Automatisierung kann die Zeit für die manuelle Suche und Entnahme verkürzt und gleichzeitig deren Genauigkeit erhöht werden. Die Verkürzung der Kommissionierzeiten wirkt sich insbesondere bei hohen Bestellvolumen erheblich aus. So haben sich die folgende automatisierte Kommissioniersysteme durchgesetzt:

- Robotergestützte Kommissionierung, als auch Förderbänder (Transportbänder, die Artikel durch das Lager bewegen und so die manuelle Beförderung der Artikel reduzieren)

- Automatisierte Sortiersysteme

- Karussell-Systeme (horizontal oder vertikal rotierende Lagerregale, die Artikel zum Bediener bringen, anstatt dass der Bediener zu den Artikeln gehen muss)

- Shuttle-Systeme (kleine, automatisierte Fahrzeuge, die auf festen Schienen oder Wegen fahren, um Produkte zu und von den Lagerorten zu bewegen)

Diese Systeme zielen darauf ab, menschliche Arbeit bei der Kommissionierung zu minimieren oder zu eliminieren.

Assistenzsysteme

Diese Systeme sind darauf ausgelegt, die Kommissionierer während des Kommissionierprozesses zu unterstützen. Sie liefern Informationen oder Anweisungen, die das Finden und Sammeln der Artikel erleichtern, wodurch sich die Kommissionierzeit verkürzt. Zu den Assistenzsystemen zählen:

- Pick-to-Light-Systeme: Leuchtanzeigen an den Lagerplätzen zeigen den Kommissionierern an, welche Artikel in welcher Menge zu entnehmen sind

- Pick-by-Voice: Mitarbeiter erhalten über ein Headset sprachgesteuerte Anweisungen zu den Pick-Positionen und den zu entnehmenden Mengen, sie haben die Hände frei und können gleichzeitig die Augen auf die Waren richten, was die Fehleranfälligkeit reduziert und die Bewegungsfreiheit erhöht

- Pick-by-Vision: über Datenbrillen erhält das Personal wichtige Informationen direkt ins Sichtfeld eingeblendet, z. B. Weg zum nächsten Artikel, Artikeldetails und Entnahmemenge; Pick-by-Vision kann auch interaktive Elemente beinhalten, wie das Scannen von Barcodes oder RFID-Tags

- Mobile Datenerfassungsgeräte: Handheld-Geräte, Tablets oder Wearables für das Scannen von Barcodes, das Überprüfen von Lagerbeständen und das Aktualisieren von Lagerdaten in Echtzeit (direkte Interaktion mit dem Lagerverwaltungssystem)

Empirische Untersuchungen haben allerdings gezeigt, dass digitale Assistenzlösungen nicht zwangsläufig Vorteile gegenüber traditionellen, papierbasierten Kommissioniermethoden bieten. Die Auswahl eines geeigneten Assistenzsystems hängt stark von spezifischen Einsatzbedingungen ab, einschließlich der Art der Artikel und der vorhandenen Infrastruktur im Lager. In einer Untersuchung zu Pick-by-Watch-Systemen (PbW) war das Personal deutlich langsamer als mit dem traditionellen Pick-by-Paper-System – und das ohne eine signifikante Reduzierung der Fehlerhäufigkeit. Allerdings punktete das PbW-System wiederum in Bezug auf Unterstützung und Benutzerfreundlichkeit.

Effiziente Lagerorganisation

Die Organisation der Lagerhaltung spielt eine entscheidende Rolle. Eine klar strukturierte Lagerung, die eine schnelle Auffindbarkeit der Artikel ermöglicht, reduziert unnötige Wege und damit die Kommissionierzeit. Ein optimiertes Layout der Lager und die strategische Platzierung von Artikeln (z. B. die Positionierung von Schnelldrehern in leicht zugänglichen Bereichen) können die Wegezeiten und damit Kommissionierzeiten minimieren.

Dynamische Routing-Systeme und die Einführung von Zonen-Kommissionierung können ebenfalls dazu beitragen, die Effizienz zu steigern. Die Effizienz der Zonen-Kommissionierung hängt allerdings von der gleichmäßigen Verteilung der Aufträge über die verschiedenen Zonen ab. Ungleichmäßigkeiten können zu Engpässen oder Unterauslastungen führen. Ebenso kann die Koordination zwischen den Zonen und die Zusammenführung der gesammelten Artikel komplex sein, besonders in größeren Lagern mit hohem Durchsatz.

Cross Docking

Diese Methode verringert die Notwendigkeit der Lagerung von Produkten durch direktes Umverladen von Lieferfahrzeugen zu Auslieferungsfahrzeugen, was die Kommissionierzeit reduziert, da weniger oder keine Lagerhaltung erforderlich ist. Die Methode erfordert allerdings eine ausgezeichnete Koordination zwischen Lieferanten, Transport und Wareneingang, um effektiv zu sein. Zudem sind nicht alle Produkte für Cross Docking geeignet.

Nutzung belegloser Technologien

RFID nutzt Funkwellen zur Datenübertragung von einem RFID-Tag, der an einem Artikel angebracht ist, zu einem RFID-Lesegerät. Dies ermöglicht die automatische Erfassung von Produktinformationen ohne direkten Sichtkontakt oder physischen Kontakt. Dadurch sind beispielsweise Echtzeit-Updates des Lagerbestands möglich, was die Lagerverwaltung beschleunigt und Überbestände sowie Fehlbestände minimiert. RFID unterstützt die Informationsverarbeitung und reduziert die Fehlerquote im Kommissionierprozess, erfordert allerdings beträchtliche Investitionen – zum einen für das System selbst und zum anderen für dessen Eingliederung in die bestehende Infrastruktur. Eine etablierte und wesentlich kostengünstigere Methode sind Barcodesysteme. Mithilfe von Barcodelabels, die an Produkten und Versandcontainern angebracht werden, ist eine schnelle und genaue Datenerfassung möglich. Dies sorgt für die Automatisierung und Beschleunigung des Warenflusses im Lager und dadurch die Verkürzung der Kommissionierzeiten.

Wahl der Kommissioniermethode

Auch die Wahl der passenden Kommissioniermethode hat einen Einfluss auf die Verkürzung der Kommissionierzeiten. Hier wird beispielsweise zwischen parallelem und artikelweisem Kommissionieren unterschieden.

- Paralleles Kommissionieren: Dieses Verfahren teilt Kundenaufträge in mehrere Kommissionierbereiche auf, die gleichzeitig bearbeitet werden. Die Teilaufträge werden später für den Versand oder die Produktion wieder zusammengeführt. Dies führt zu kürzeren Auftragsdurchlaufzeiten und erhöht die Kommissionierleistung, birgt jedoch das Risiko höherer Fehlerquoten und benötigt einen umfangreicheren organisatorischen Aufwand.

- Artikelweises Kommissionieren: Hierbei werden Aufträge nach gleichen Artikeln durchsucht, die Artikel gesammelt und dann entnommen. Dies reduziert die Notwendigkeit, einen Lagerplatz mehrmals anzufahren, kann jedoch durch die anschließende Zuordnung der Artikel zu den Aufträgen aufwendig und fehleranfällig sein.

Wie die Wahl des Industriedruckers die Komissionierzeiten beeinflusst

Moderne Kennzeichnungsmethoden und Automatisierung steigern die Effizienz im Lager und verkürzen die Kommissionierzeiten. Industriedrucker, die beleglose Kommissioniertechniken unterstützen, sorgen für fehlerfreie Kennzeichnung der Ladungsträger. Sie erleichtern die Identifikation und Rückverfolgbarkeit der Waren, was für die Organisation und Effizienz in Lager- und Distributionszentren entscheidend ist. Zudem ermöglichen Industriedrucker die On-demand-Kennzeichnung von Produkten und Lieferungen und sind damit eine Voraussetzung für zeitgerechte Bestandsbewegungen und Lieferungen.

Industriedrucker tragen auch zu einer gut organisierten Lagerumgebung bei, indem sie eine schnelle und genaue Beschriftung von Lagerplätzen, Produkten und Regalen ermöglichen. Dadurch minimieren sie Fehler bei der Kommissionierung und verkürzen die Kommissionierzeiten. Die Verwendung von Industriedruckern zur Erstellung klarer, dauerhafter Etiketten hilft, eine systematische Organisation im Lager aufrechtzuerhalten.

Fazit

Die Kommissionierzeit lässt sich sowohl mithilfe automatisierter Sortier- und Verteilsysteme als auch durch Auswahl der geeigneten manuellen Kommissioniertechnik optimieren. Industriedrucker können bei der Verkürzung von Kommissionierzeiten eine entscheidende Rolle spielen, indem sie zur schnellen und genauen Kennzeichnung der Waren beitragen und damit die Genauigkeit im Kommissionierprozess steigern. Durch die automatische Erzeugung von Etiketten direkt im Lager oder am Kommissionierplatz werden Arbeitsabläufe weiter optimiert und Kommissionierfehler minimiert. Dies führt zu einer beschleunigten Bearbeitung der Kommissionieraufträge und einer verbesserten Übersicht im Lager.Quellen

Besse, A. (2018) Produktivitätssteigerung von Cross-Docking-Centern mit RFID: Eine empirische Analyse multikriterieller Produktivitätseinflüsse in Umschlags- und Verteilzentren. Wiesbaden: Springer Gabler.

Corsten, H.; Gössinger, R.; Spengler, T. (Hrsg.) (2018) Handbuch Produktions- und Logistikmanagement in Wertschöpfungsnetzwerken. Berlin: De Gruyter.

Gerpott, T. J.; Kurt, A. (2021) Verbessert ein Pick-by-Watch-System Kommissionierungsleistungen gegenüber herkömmlichen Papierlisten? In: Z. Arb. Wiss. 75, 236–250. https://doi.org/10.1007/s41449-020-00218-7

Schuh, G.; Stich, V. (Hrsg.) (2013) Handbuch Produktion und Management 6: Logistikmanagement. Zweite, vollständig neu bearbeitete und erweiterte Auflage. Berlin: Springer Vieweg.

Jürgen Weber (2018) Gabler Wirtschaftslexikon: Lagerkosten https://wirtschaftslexikon.gabler.de/definition/lagerkosten-38787/version-262208

Wegner, U.; Wegner, K. (2017) Einführung in das Logistik-Management: Prozesse – Strukturen – Anwendungen, 3., aktualisierte und erweiterte Auflage. Wiesbaden: Springer Gabler.

Wehking, K.-H. (2020) Technisches Handbuch Logistik 1: Fördertechnik, Materialfluss, Intralogistik. Berlin: Springer Vieweg.